FFU (Fan Filter Unit) đóng vai trò quan trọng trong việc đảm bảo không khí sạch đạt chuẩn GMP trong các nhà máy dược phẩm. Tuy nhiên, nếu không được sử dụng và bảo trì đúng cách, tuổi thọ của thiết bị này sẽ giảm đáng kể, kéo theo nhiều chi phí phát sinh. Bài viết này sẽ chia sẻ cho bạn 5 nguyên tắc quan trọng giúp kéo dài tuổi thọ FFU

Tóm tắt

- I. Giới thiệu chung

- II. FFU hoạt động liên tục – nhưng không có nghĩa là “quên” bảo trì

- III. 5 giải pháp kéo dài tuổi thọ FFU trong nhà máy dược phẩm

- IV. Những sai lầm khiến FFU “già trước tuổi” trong nhà máy dược

- 1. Không vệ sinh pre-filter định kỳ

- 2. Thay HEPA quá muộn – khi FFU đã “kêu cứu”

- 3. FFU lắp sai kỹ thuật – quá sát nhau hoặc sai vị trí

- 4. Không kiểm tra tiếng ồn hoặc độ rung bất thường

- 5. Điện áp cấp không ổn định – hoặc dùng dây nguồn sai chuẩn

- 6. Không lập hồ sơ quản lý – không ai biết FFU đã vận hành bao lâu

- V. Kết luận

FFU (Fan Filter Unit) đóng vai trò quan trọng trong việc đảm bảo không khí sạch đạt chuẩn GMP trong các nhà máy dược phẩm. Tuy nhiên, nếu không được sử dụng và bảo trì đúng cách, tuổi thọ của thiết bị này sẽ giảm đáng kể, kéo theo nhiều chi phí phát sinh. Bài viết này Thiết bị phòng sạch VCR sẽ chia sẻ cho bạn 5 nguyên tắc quan trọng giúp kéo dài tuổi thọ FFU, từ khâu lắp đặt, vận hành đến bảo dưỡng định kỳ.

I. Giới thiệu chung

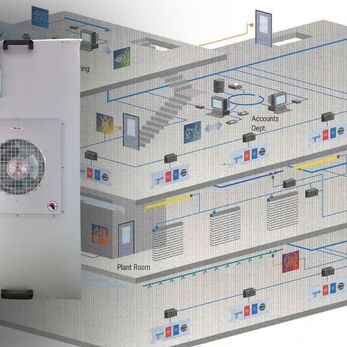

Trong các nhà máy sản xuất dược phẩm đạt chuẩn GMP, FFU – Fan Filter Unit là thiết bị gần như không thể thiếu. Nó đóng vai trò như một “lá phổi” của phòng sạch, liên tục cấp khí sạch qua màng lọc HEPA để duy trì cấp độ sạch ổn định cho các khu vực sản xuất vô trùng.

Tuy nhiên, khác với nhiều thiết bị khác trong dây chuyền, FFU thường hoạt động 24/7, không nghỉ, không ngắt. Nếu không được kiểm tra và bảo trì đúng cách, thiết bị này rất dễ rơi vào tình trạng giảm hiệu suất, phát sinh lỗi kỹ thuật, thậm chí gây mất cấp độ sạch toàn hệ thống – một rủi ro lớn trong ngành dược phẩm.

Vậy làm thế nào để kéo dài tuổi thọ của FFU, giúp nhà máy:

- Vận hành ổn định,

- Đáp ứng kiểm định khắt khe,

- Đồng thời tiết kiệm chi phí sửa chữa và thay thế không cần thiết?

Câu trả lời sẽ có trong bài viết dưới đây – dành riêng cho những ai đang trực tiếp vận hành, bảo trì hoặc đầu tư hệ thống phòng sạch trong nhà máy dược phẩm.

II. FFU hoạt động liên tục – nhưng không có nghĩa là “quên” bảo trì

Một trong những hiểu lầm phổ biến nhất khi vận hành hệ thống phòng sạch, đặc biệt là trong ngành dược phẩm, đó là:

FFU chỉ cần lắp lên trần, cắm điện là xong – không cần động tới.

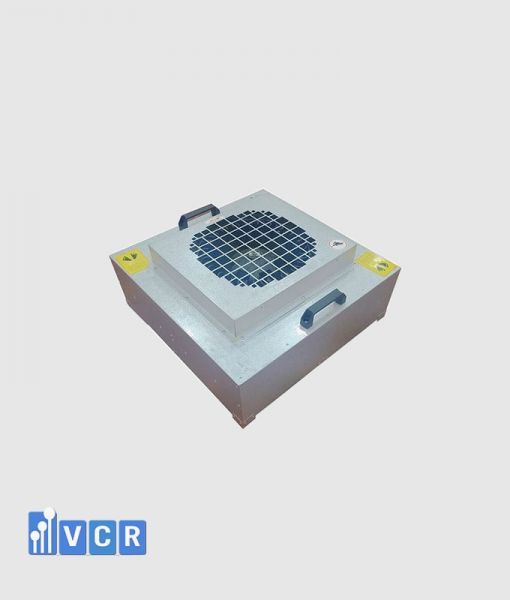

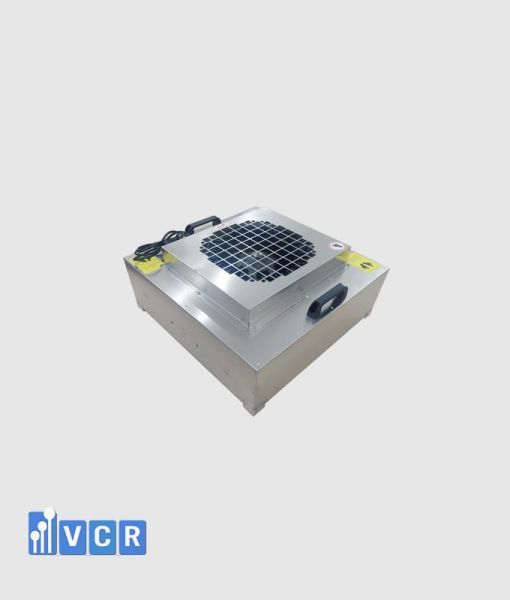

- Trên thực tế, FFU là thiết bị điện cơ có cấu trúc phức tạp:

- Bên trong là quạt ly tâm hoặc quạt hướng trục chạy liên tục 24/7, tích hợp motor, tụ điện, cánh quạt,

- Và phía sau là bộ lọc HEPA – nơi giữ lại 99,99% bụi mịn và vi sinh vật.

Sau vài tháng vận hành, nếu không được kiểm tra và vệ sinh định kỳ:

- Lọc HEPA sẽ bắt đầu tắc,

- Quạt sẽ bị tải nặng hơn bình thường,

- Motor nóng lên, hoạt động chậm dần,

- Tụ điện xuống cấp,

- Và cuối cùng, FFU có thể “ra đi” trong âm thầm mà không ai để ý cho đến khi… cấp độ sạch bị mất.

Không những vậy, tuổi thọ FFU sẽ giảm mạnh nếu liên tục bị vận hành trong tình trạng quá tải mà không được nghỉ, bảo trì, hoặc cảnh báo từ hệ thống.

Điều nguy hiểm hơn:

FFU là thiết bị lắp trên trần. Khi xảy ra sự cố, để thay thế một chiếc FFU, bạn không chỉ tốn chi phí thiết bị, mà còn phải:

- Tạm ngưng sản xuất,

- Làm sạch và tiệt trùng toàn bộ khu vực,

- Và tốn thời gian tái cân bằng cấp độ sạch.

Vì vậy, đừng coi FFU là thiết bị “cắm điện là xong”.

Đó là một thiết bị sống – cần được chăm sóc đúng cách nếu bạn muốn nó phục vụ ổn định trong nhiều năm.

III. 5 giải pháp kéo dài tuổi thọ FFU trong nhà máy dược phẩm

1. Vệ sinh pre-filter thường xuyên

Pre-filter (lọc thô) là lớp lọc đầu tiên của FFU, có nhiệm vụ giữ lại bụi lớn và hạt thô trước khi không khí đi vào màng lọc HEPA. Vì nằm ở vị trí “chặn đầu sóng”, nên pre-filter là bộ phận bẩn nhanh nhất và cần được vệ sinh định kỳ.

Nếu để pre-filter bị tắc:

- Quạt phải hoạt động mạnh hơn để hút không khí → tăng tải motor, giảm tuổi thọ thiết bị.

- Áp suất tăng cao phía trước màng lọc → giảm hiệu quả lọc và lưu lượng khí sạch.

Giải pháp:

- Lập lịch vệ sinh pre-filter mỗi 2–4 tuần tùy theo cấp độ sạch và điều kiện vận hành.

- Với nhà máy có hệ thống BMS, có thể gắn cảm biến chênh áp trước/sau pre-filter để phát hiện dấu hiệu tắc lọc sớm.

2. Thay lọc HEPA đúng chu kỳ và theo dõi chênh áp thường xuyên

HEPA là “linh hồn” của FFU. Tuy có tuổi thọ cao (thường 1.5 – 2 năm), nhưng nếu không theo dõi, nhiều nhà máy để đến khi lọc quá tải mới thay – dẫn đến:

- FFU hoạt động gắng sức,

- Giảm tốc độ gió,

- Chênh áp vượt ngưỡng → motor nhanh hỏng.

Giải pháp:

- Gắn đồng hồ chênh áp (hoặc cảm biến) để theo dõi áp suất giữa hai mặt HEPA.

- Khi chênh áp đạt 400–500 Pa trở lên, cần lên kế hoạch thay thế, không để vượt giới hạn.

- Luôn thay HEPA bằng loại đúng chuẩn H13/H14, theo tiêu chuẩn thiết kế ban đầu.

3. Đo tốc độ gió và lưu lượng khí định kỳ

FFU có thể đang vận hành “kém” mà không phát ra dấu hiệu rõ ràng nếu không kiểm tra định kỳ:

- Tốc độ gió giảm → nguy cơ mất cấp độ sạch.

- Lưu lượng khí thấp → không đủ trao đổi khí, tăng nồng độ bụi và vi sinh trong phòng.

Giải pháp:

- Đo tốc độ gió và lưu lượng khí 3–6 tháng/lần bằng thiết bị đo chuyên dụng (anemometer, flowhood).

- Thiết lập bảng theo dõi và lịch sử đo để phát hiện xu hướng suy giảm hiệu suất theo thời gian.

- Nếu có FFU nào liên tục yếu hơn các thiết bị khác → cần kiểm tra motor hoặc tụ điện.

4. Kiểm tra tiếng ồn và độ rung của FFU

Nhiều kỹ thuật viên bỏ qua yếu tố “tiếng ồn”, nhưng thực tế, tiếng ồn bất thường chính là dấu hiệu sớm cho nhiều lỗi ẩn:

- Cánh quạt lệch tâm hoặc bị kẹt.

- Motor sắp hỏng hoặc vòng bi mòn.

- FFU lắp không chắc chắn, bị rung → ảnh hưởng tới FFU xung quanh.

Giải pháp:

- Nghe tiếng FFU định kỳ vào đầu ca vận hành (khi chưa có tiếng máy móc khác).

- Ghi nhận những FFU có âm thanh khác biệt để kiểm tra sớm.

- Lập bảng so sánh độ ồn nếu có thiết bị đo dB.

5. Lập kế hoạch bảo trì định kỳ – thay vì chờ đến khi hỏng

“Không ai bảo trì FFU cho tới khi một cái chết giữa trần.”

Đó là sự thật phổ biến ở nhiều nhà máy, nhưng cũng là lý do khiến chi phí vận hành đội lên cao.

Giải pháp:

- Thiết lập lịch PM – Preventive Maintenance cho từng FFU theo tháng, quý, năm.

- Ghi mã số từng thiết bị, lưu lại lịch sử bảo trì, thời điểm thay lọc, lỗi đã từng gặp.

- Với nhà máy có nhiều FFU, nên gắn vào hệ thống BMS để theo dõi trạng thái, tốc độ quạt, chênh áp từ xa.

Những giải pháp trên không tốn kém, nhưng sẽ giúp doanh nghiệp tiết kiệm được rất nhiều chi phí sửa chữa, gián đoạn sản xuất, và thay thế FFU hàng loạt trong dài hạn.

IV. Những sai lầm khiến FFU “già trước tuổi” trong nhà máy dược

Dù FFU được thiết kế để hoạt động liên tục, tuổi thọ thực tế lại phụ thuộc rất nhiều vào cách nhà máy vận hành và bảo trì.

Dưới đây là những sai lầm phổ biến mà nhiều kỹ thuật viên và quản lý dễ mắc phải – khiến FFU nhanh hỏng, hiệu suất giảm, thậm chí hỏng đồng loạt:

1. Không vệ sinh pre-filter định kỳ

- Pre-filter bị bỏ quên hàng tháng trời, bụi tích tụ dày đặc.

- Hậu quả: Quạt hút không đủ khí, motor phải hoạt động gắng sức liên tục → quá tải và cháy motor.

- Lọc HEPA cũng nhanh tắc hơn → rút ngắn tuổi thọ toàn hệ thống lọc.

2. Thay HEPA quá muộn – khi FFU đã “kêu cứu”

- Chờ đến khi gió yếu, luồng khí không đều, hoặc có mùi lạ mới thay HEPA.

- Lúc đó, FFU đã hoạt động quá tải trong nhiều tuần, thậm chí nhiều tháng.

- Hệ quả: không chỉ hỏng lọc, mà còn làm hỏng motor, cháy tụ hoặc gãy cánh quạt.

3. FFU lắp sai kỹ thuật – quá sát nhau hoặc sai vị trí

- Một số đơn vị thi công không tính toán đủ khoảng cách giữa các FFU → dòng khí giao thoa, gây xoáy, tụ bụi.

- Lắp FFU lệch trần hoặc hở khe → rung lắc, tiếng ồn, mất áp lực khí.

- Hậu quả: hiệu quả lọc giảm, motor hao tải, dễ cháy nổ.

4. Không kiểm tra tiếng ồn hoặc độ rung bất thường

- FFU phát ra tiếng rít nhẹ, rung lắc nhỏ, nhưng kỹ thuật viên bỏ qua vì tưởng “bình thường”.

- Sau 1–2 tuần, motor hỏng, FFU ngừng hoạt động → phải thay cả cụm.

5. Điện áp cấp không ổn định – hoặc dùng dây nguồn sai chuẩn

- FFU yêu cầu nguồn điện ổn định (thường 220V hoặc 1 pha chuẩn).

- Nhiều nhà máy nối FFU chung đường điện với các thiết bị khác → điện áp dao động, chập chờn.

- Kết quả: FFU giảm tuổi thọ nhanh chóng, dễ chết tụ hoặc cháy motor.

6. Không lập hồ sơ quản lý – không ai biết FFU đã vận hành bao lâu

- Không ai nhớ chiếc FFU đó đã thay lọc từ khi nào, motor đã vệ sinh lần cuối khi nào.

- Khi sự cố xảy ra, không có dữ liệu để phân tích, không thể dự báo, không có phương án phòng ngừa.

- Đó là nguyên nhân hàng đầu khiến nhà máy mất kiểm soát tuổi thọ thiết bị.

Những sai lầm này tưởng là nhỏ, nhưng cộng lại có thể khiến doanh nghiệp:

- Tốn hàng trăm triệu để thay FFU hàng loạt,

- Ngừng sản xuất bất đắc dĩ,

- Hoặc tệ hơn: rớt kiểm định GMP do cấp độ sạch không đạt.

V. Kết luận

Tuổi thọ của một chiếc FFU không đơn thuần phụ thuộc vào chất lượng sản xuất thiết bị, mà phụ thuộc rất nhiều vào cách chúng ta sử dụng, vận hành và bảo trì nó hàng ngày.

Với một nhà máy dược phẩm, nơi môi trường sạch là yếu tố sống còn để bảo vệ chất lượng thuốc và sinh phẩm y tế, thì FFU không chỉ là thiết bị – mà là niềm tin, là một phần của hệ thống phòng thủ vô hình.

Kéo dài tuổi thọ FFU không chỉ là để tiết kiệm chi phí thay thế. Mà còn là:

- Duy trì sự ổn định trong kiểm soát chất lượng,

- Tránh gián đoạn sản xuất do sự cố bất ngờ,

- Tăng uy tín nhà máy trong các kỳ đánh giá GMP,

- Và bảo vệ cả danh tiếng lẫn lợi nhuận của doanh nghiệp.

Hãy coi FFU là một “thiết bị sống”, có nhịp thở, có chu kỳ vận hành và có cả giới hạn chịu đựng.

Khi bạn chăm sóc nó đúng cách – nó sẽ phục vụ bạn bền bỉ, âm thầm và hiệu quả suốt nhiều năm.

Nhưng nếu bỏ bê, FFU sẽ âm thầm xuống cấp – và cái giá phải trả thường đến rất đột ngột.

Hieu VCR